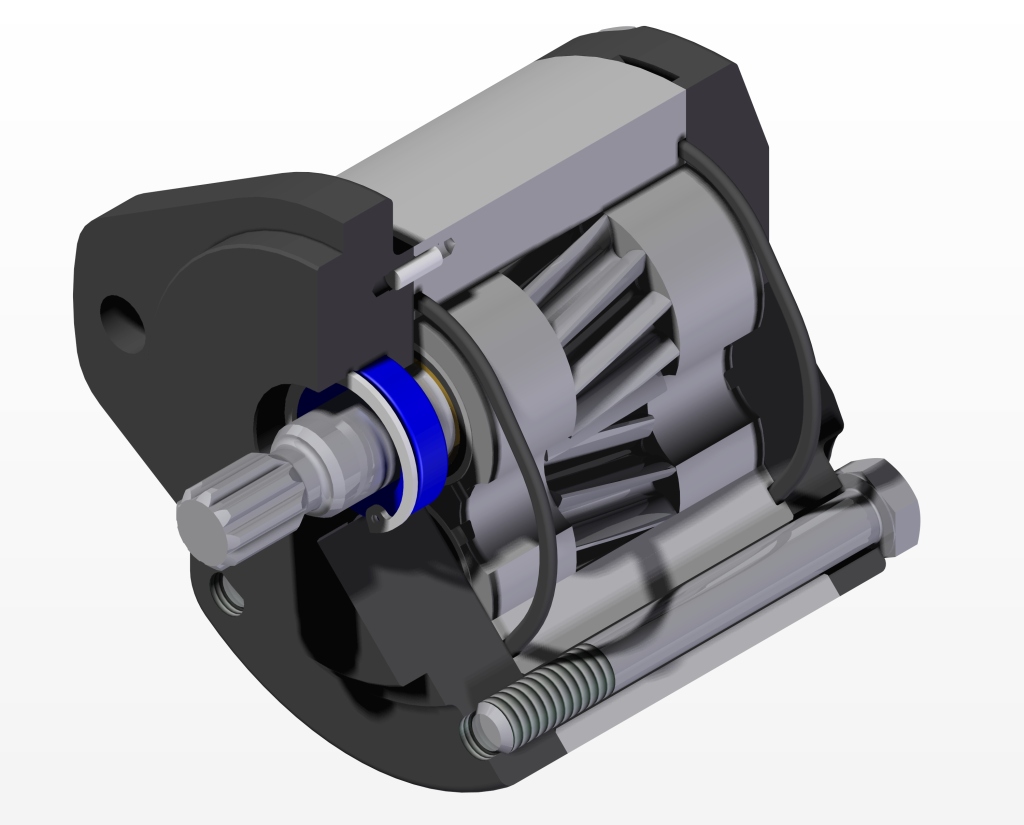

Quello della oleodinamica è un settore fondamentale, grazie alla capacità di gestire notevoli potenze utilizzando componentistica di dimensioni e pesi ridotti rispetto ad altre tecnologie alternative.

Nelle foto d’epoca di vecchie officine, in bianco e nero o seppiate, il manutentore, con in mano l’immancabile straccio ed un bell’oliatore, è intento ad accudire il proprio macchinario lubrificando i vari meccanismi. Poi la tecnica ci ha dato materiali migliori, elettronica ed informatica, l’olio però è rimasto sempre al centro della meccanica, attore insostituibile: possiamo senza dubbi affermare che l’intera industria moderna poggia su un film di olio, non più spesso di 10 micron. L’olio, oltre che lubrificare, viene utilizzare per trasferire energia e quindi muovere cilindri, motori, ruote, interagendo con tutte le parti di un circuito. Per questa ragione, sul mercato esistono diversi tipi di olii, che vengono scelti seguendo le varie caratteristiche: viscosità, capacità lubrificante, resistenza all’invecchiamento, igroscopicità, elevato punto di fiamma, bassa nocività.

In sintesi, un sistema oleodinamico deve avere:

- un gruppo generatore, in cui si ha la trasformazione di energia meccanica in energia idraulica;

- un gruppo di controllo, in cui il fluido viene condizionato facendo assumere ad esso determinati valori di pressione e portata e distribuendolo ove necessario;

- un gruppo di utilizzo, formato da attuatori di diverso tipo.

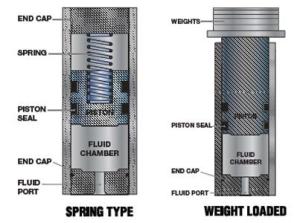

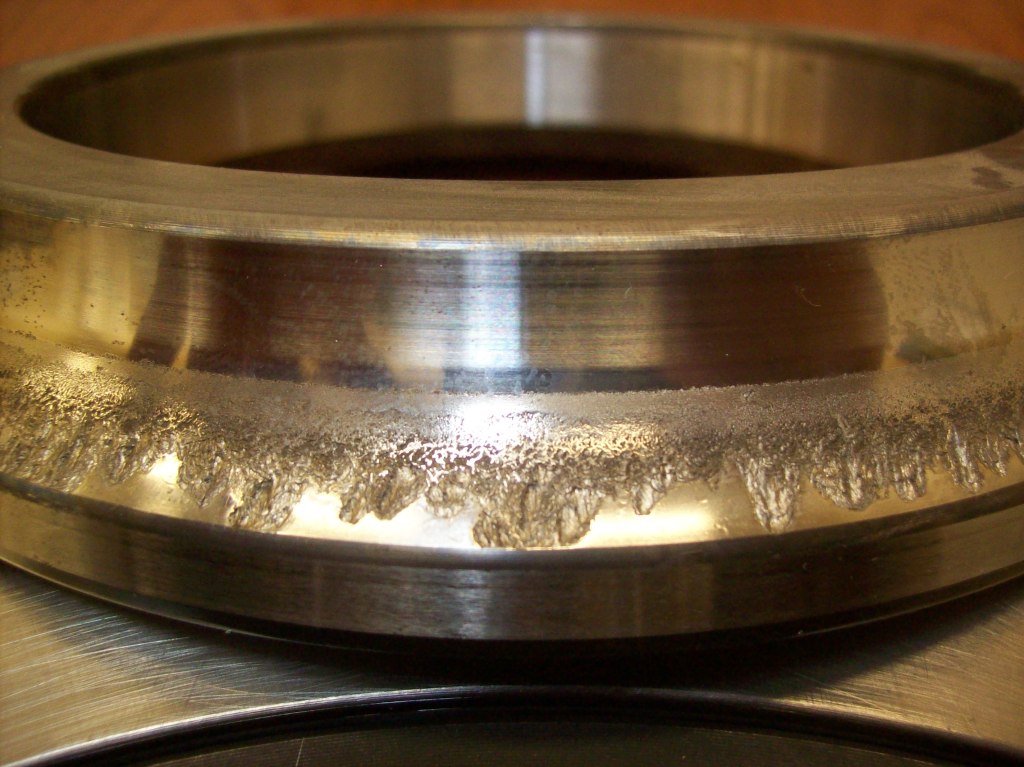

La tribologia è la disciplina che studia l’attrito, la lubrificazione e l’usura di superfici a contatto e in moto relativo. Essa è inerente quindi a tutti quei processi produttivi che utilizzano la trasmissione dell’energia: le forme più comunemente usate sono la meccanica, la pneumatica, l’idraulica e quella elettrica. Queste forme di energia presentano caratteristiche peculiari con relativi vantaggi e svantaggi che, per ogni settore applicativo, ne orientano in molti casi la scelta. Una caratteristica peculiare di un impianto oleoidraulico è quella di ottenere molto facilmente movimenti in grado di vincere forze resistenti di centinaia di tonnellate, unitamente ad una precisione di posizionamento elevato. Un classico attuatore lineare oleodinamico è il cilindro idraulico, costituito da una camicia in cui scorre un pistone, il quale spinge uno stelo che esplica il moto. Per eseguire moti di rotazione basti pensare alle ruote delle macchine movimento terra come gli escavatori, i grandi trattori agricoli, alle pale eoliche oppure pensare agli argani per issare le reti dei pescherecci, dove servono coppie elevate e solitamente velocità angolari modeste.

Nell’ambito di questa disciplina il sostantivo “idraulica” e l’aggettivo “idraulico“, utilizzati spesso per coerenza con la terminologia inglese e francese, corrispondono al termine “oleoidraulica” o “oleodinamica” della letteratura tecnica italiana corrente.

Nell’ambito di questa disciplina il sostantivo “idraulica” e l’aggettivo “idraulico“, utilizzati spesso per coerenza con la terminologia inglese e francese, corrispondono al termine “oleoidraulica” o “oleodinamica” della letteratura tecnica italiana corrente.

Il fluido. Il fluido che permette la trasmissione dell’energia, possiede, seppur in minima quantità, una certa elasticità, che, se da un lato diminuisce la prontezza di intervento e la precisione, dall’altro permette di eliminare i giunti elastici meccanici sulle trasmissioni. L’olio, sia minerale che sintetico, è il liquido comunemente utilizzato per la trasmissione di energia. Le sue caratteristiche sono la viscosità, che influisce direttamente sull’attrito che incontra nel passaggio attraverso tubazioni ed apparecchiature, il potere lubrificante e la protezione contro la corrosione dei vari componenti. Inoltre, la sua capacità di asportare calore nei punti dove si generano perdite di energia consente di utilizzare motori molto piccoli rispetto alla potenza erogata, con buone possibilità di ripetere partenze ed arresti con elevata frequenza, senza necessità di accorgimenti particolari o sovradimensionati.

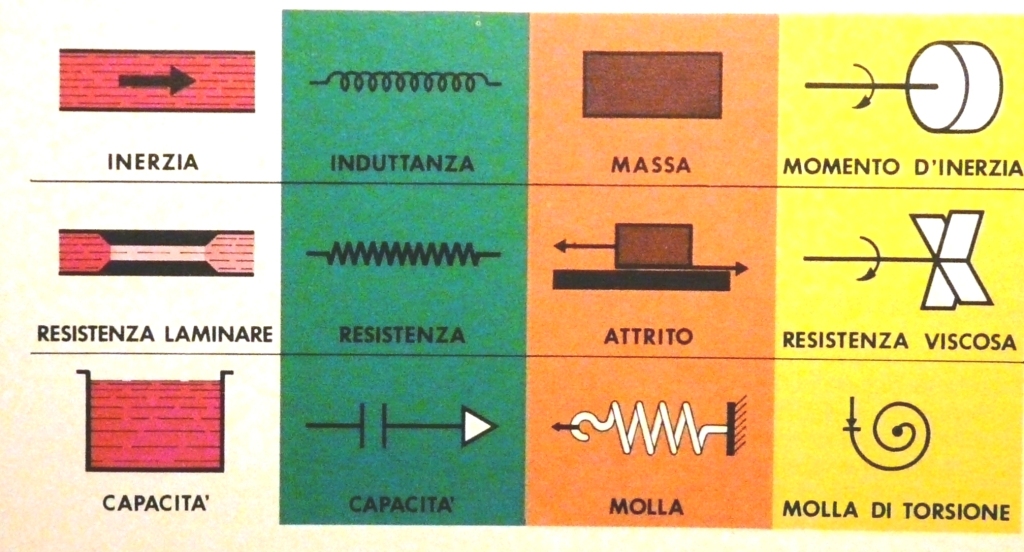

Moto dei fluidi. Il movimento dei fluidi entro condotti a sezione chiusa o canali aperti può essere a regime laminare e turbolento. Per individuare il tipo di moto viene utilizzato il numero di Reynolds (Re): per numeri di Reynolds minori di 2000, si ha un moto laminare. Per numeri di Reynolds compresi fra 2000 e 3500 si ha una zona critica di instabilità, caratterizzata dal fatto che possono verificarsi sia condizioni di moto laminare che turbolento, a seconda di particolari situazioni contingenti. Per numeri di Reynolds maggiori di 3500 si ha moto turbolento. Come in tutti fenomeni fisici, la linea di demarcazione fra i due tipi di moto non è esattamente definita, vi è cioè un passaggio graduale dal moto laminare al turbolento. Il moto laminare avviene quando il fluido in movimento segue traiettorie che costituiscono dei filetti rettilinei e paralleli. Il moto turbolento si ha quando il moto dei filetti segue traiettorie irregolari e tortuose, continuamente variabili con creazione di moto vorticosi, in modo che tutta la massa liquida subisce un incessante rimescolamento. Poiché il tipo di moto influenza in modo determinante le perdite di carico nelle tubazioni, è evidente la notevole importanza di poter disporre di un criterio per individuare a priori il tipo di moto. Nei processi pratici di trasmissione di fluidi in condotte, a meno che il fluido abbia una viscosità molto elevata o il tubo sia un capillare, si opera normalmente in condizioni di moto turbolento.

Fluidi. Da un punto di vista generale un buon liquido idraulico deve possedere i seguenti requisiti:

- trasmettere energia con basse perdite ed elevate velocità di risposta;

- lubrificare le aperti in movimento relativo;

- possedere viscosità adeguata alle diverse condizioni operative che si possono prevedere nell’esercizio dell’impianto;

- mantenere puliti gli organi meccanici e proteggerli dalla corrosione;

- possedere una buona conducibilità termica,

- non essere pericoloso per gli operatori o per gli impianti;

- possedere elevata stabilità chimica;

- essere difficilmente infiammabile.

I fluidi idraulici possono essere raggruppati nelle seguenti quattro categorie fondamentali:

- acqua: si utilizza acqua industriale normale o, quando si vuole attenuare il potere ossidante del fluido base, in emulsione con olio.

- olii : sono a base minerale e sono generalmente migliorati con l’aggiunta di speciali additivi

- fluidi sintetici a base di acqua: emulsioni di acqua in olio; sono costituite da un elevata percentuale di olio emulsionabile e contengono speciali additivi stabilizzanti, antiruggine, antiusura,…

- fluidi sintetici non acquosi: fra i più comuni gli esteri fosforici, idrocarburi clorurati, silicati esteri.

Colpo d’ariete: propagazione di forti perturbazioni generate in una colonna liquida a causa della chiusura o apertura rapida di valvole di efflusso

Alcuni richiami di fisica utili in manutenzione

Principio dei vasi comunicanti: poiché in ogni punto di uno strato orizzontale deve esistere la stessa pressione, un liquido contenuto in recipienti diversi, tra loro comunicanti, raggiunge in tutti lo stesso livello.

Principio di Pascal: la pressione esercitata su un qualunque elemento di superficie di una stessa massa liquida, contenuta in un recipiente, è trasmessa con pari intensità in tutte le direzioni.

Principio di Pascal: la pressione esercitata su un qualunque elemento di superficie di una stessa massa liquida, contenuta in un recipiente, è trasmessa con pari intensità in tutte le direzioni.

Il principio di Pascal ha la sua più nota applicazione nel torchio idraulico, costituito essenzialmente da due cilindri nei quali scorrono stantuffi di diverso diametro.

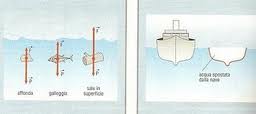

Principio di Archimede: un corpo immerso in un fluido viene premuto su tutta la sua superficie e la risultante di tali pressioni è una forza verticale (spinta) diretta verso l’alto e di intensità uguale alla massa del volume spostato.

Leonardo da Vinci così spiegava a Ludovico il Moro il Principio di Archimede, quando gli propose la costruzione di un ponte canale: “il gran peso della barca che passa per il fiume sostenuto dall’arco del ponte, non cresce peso a esso ponte, perché la barca pesa di punto quanto il peso dell’acqua che tal barca caccia dal suo sito“.

Equazione di continuità: in una corrente liquida a regime permanente la portata è costante attraverso qualunque sezione; la velocità del fluido varia in proporzione inversa rispetto alla sezione della condotta.

Spiega che l’aumento della velocità di un fluido attraverso la strozzatura di una tubazione.

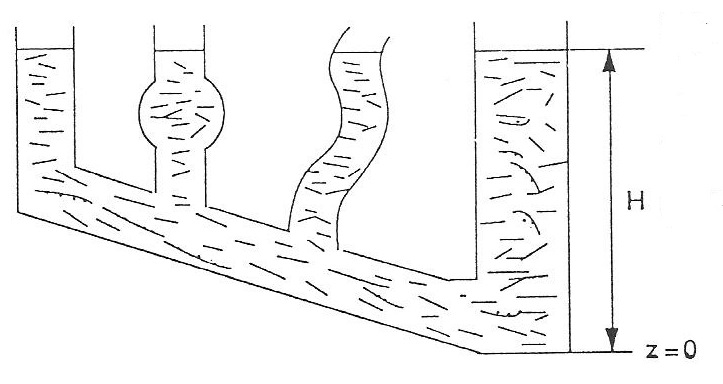

Teorema di Bernoulli: teorema fondamentale dell’oleodinamica, stabilisce che in un tubo la somma dell’energia potenziale, dell’energia cinetica e dell’energia di pressione è costante.

L’equazione vale per tutti i sistemi che consentono il trasferimento di energia sfruttando il movimento di un fluido (acqua, olio,…); serve al progettista per definire pressioni e portate e dimensionare correttamente i vari componenti del circuito oleodinamico.