Progettare la manutenzione

Progettare la manutenzione significa determinare il miglior sistema di gestione delle fasi che compongono tale processo, vale a dire trovare il giusto equilibrio tra le varie politiche (tipologie) di manutenzione, che ne massimizzi sia l’efficienza (costi) che l’efficacia (risultati).

La scelta delle politiche di manutenzione deve seguire precise logiche, derivanti dalla conoscenza approfondita degli impianti, dall’analisi dei guasti, da valutazioni di carattere economico sul costo del ciclo di vita dei beni aziendali.

Il manutentore ha sostanzialmente la facoltà di scegliere fra le due fondamentali tipologie di intervento: intervenire a guasto (manutenzione correttiva) oppure anticiparlo (manutenzione preventiva). Deve valutare se sia più conveniente aggiustare quando il guasto ormai è avvenuto oppure sia preferibile organizzarsi per prevenirlo. Non è corretto vedere nella prevenzione la soluzione perfetta, pur essendo ovviamente ed in linea di massima auspicabile: tutte le politiche di manutenzione, sia quella reattiva, a fronte del guasto, sia quella preventiva, magari realizzata attraverso l’impiego di tecniche predittive, hanno la stessa dignità, a patto che siano “scelte”, cioè siano il risultato di una progettazione accorta, che sappia trovare il giusto compromesso fra efficacia (eliminazione delle perdite) ed efficienza (contenimento dei costi diretti ed indotti).

La progettazione della manutenzione porta anche ad individuare le corrette regole di gestione dei materiali tecnici di ricambio: quali tenere a scorta e quali a fabbisogno. Aspetto strategico soprattutto qualora si adotti una politica di manutenzione correttiva, sia per gli aspetti economici legati all’immobilizzo di capitali (rischio di eccesso di stock), sia per quelli tecnici derivanti dalla loro mancanza, con gravi implicazioni sulla disponibilità dei beni aziendali

Il processo di manutenzione

Nel tempo il concetto di manutenzione inteso come singolo intervento sulla macchina o sull’attrezzatura è stato superato. La manutenzione viene considerata come un “sistema”, in quanto coinvolge tutti i processi lavorativi ed organizzativi. Opera in modo integrato con gli altri enti di produzione e deve garantire l’affidabilità degli impianti.

In genere un processo viene descritto ispirandosi al noto circolo virtuoso PDCA di Deming, distinto nelle fasi di Progettazione e Pianificazione (Plan), Esecuzione (Do), Controllo (Check) e Miglioramento (Act). Il processo di manutenzione rispetta esattamente questo modello ed inizia con la fase di progettazione.

Le Politiche di manutenzione

Progettare la manutenzione significa scegliere le politiche di manutenzione più idonee per bilanciare le esigenze di efficacia ed efficienza del sistema: bisogna seguire precise logiche derivanti dalla conoscenza approfondita degli impianti, dall’analisi dei guasti (tipologie di guasto, distribuzione del tasso di guasto), da valutazioni di carattere economico relative al costo del ciclo di vita di macchine ed impianti che costituiscono il patrimonio aziendale. Quali sono le principali politiche di manutenzione?

Manutenzione correttiva

La manutenzione correttiva o a guasto viene eseguita a seguito di una avaria ed è volta a riportare un’entità nello stato in cui essa possa eseguire la funzione richiesta. Essa risponde quindi all’esigenza di riparare le macchine per allungare la loro vita utile produttiva: si basa sull’attesa che compaia un guasto e sul successivo intervento dei tecnici per la riparazione e il ripristino della funzionalità originale. Questo modo di affrontare il tema della manutenzione prevede di lasciare la macchina in esercizio fintanto che il manifestarsi o il progredire di una anomalia costringa il conduttore a fermare la macchina. Questa strategia presenta degli aspetti contrastanti: il fattore positivo è rappresentato da un costo di manutenzione e di fermo macchina pressoché nullo fintanto che la macchina funziona.

Se applicata in modo indiscriminato emergono fattori negativi che non sono trascurabili e che possono essere sintetizzati in:

- elevata perdita di ricavi dovuti al fermo macchina per guasto;

- imprevedibilità dell’ intervento e quindi delle eventuali operazioni di deviazione del flusso produttivo in corso;

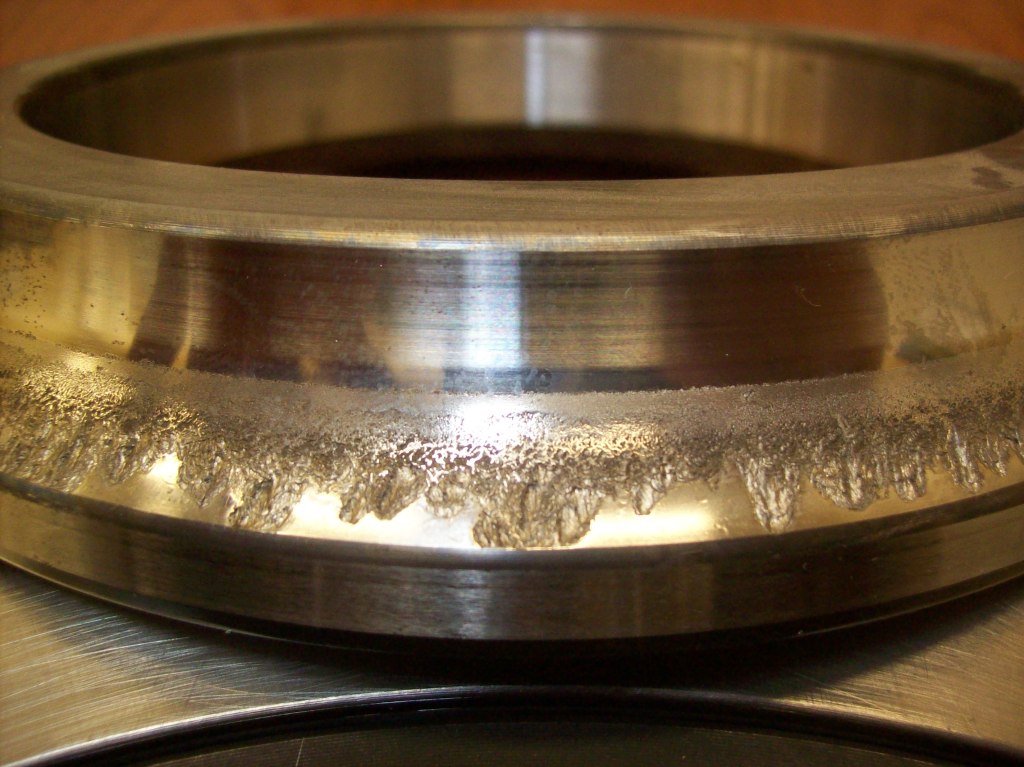

- probabile elevato costo di riparazione; un guasto ad un componente che si protrae per molto tempo può avere effetti dannosi a catena e danneggiare altri componenti della macchina.

Una strategia correttiva, che rappresenta l’ approccio più tradizionale della manutenzione, conserva una sua validità qualora le tipologie di guasto siano facilmente riparabili e si operi in un contesto produttivo in cui il fermo macchina non comporta gravi danni al ciclo produttivo generale. E’ il caso di avarie a macchine singole, facenti parte di un gruppo di unità intercambiabili, il cui ruolo nel processo produttivo può essere facilmente ricoperto da un’ altra macchina gemella.

Manutenzione preventiva ciclica

La manutenzione preventiva è definita come la manutenzione volta a ridurre le probabilità di guasto o il degrado del funzionamento di una entità, grazie ad una programmazione di interventi eseguiti a intervalli predeterminati o abbinata a criteri prescritti e guidati da tecniche predittive. Essa prevede la sostituzione a tempo di un certo componente della macchina, in modo tale da prevenirne il cedimento incontrollato. Questa soluzione viene adottata in particolari situazioni; in caso di gruppi funzionali che operano in aziende di processo a ciclo continuo e la cui interruzione del servizio possa provocare effetti gravissimi sulla sicurezza e salute delle persone, dell’ambiente o degli impianti e per i quali non sia possibile adottare tecniche predittive: oppure nel caso opposto, in cui il costo dell’ispezione sia superiore a quello del componente stesso. La possibilità di programmare un intervento di manutenzione consente una migliore organizzazione del lavoro di manutenzione e garantisce la possibilità di gestire la fermata della macchina nella maniera più conveniente. Appare chiaro che la manutenzione ciclica è efficace quando il guasto presenta una certa regolarità di accadimento

Manutenzione su condizione

In molti casi però risulta difficile da prevedere l’accadimento di un guasto, per cui non è conveniente applicare in modo rigido la manutenzione programmata, in quanto si rischia di sostituire un componente la cui vita utile è tutt’altro che terminata. La strategia di monitoraggio su condizione, effettuata mediante verifiche ispettive periodiche, tende ad individuare lo stato di un componente che potenzialmente potrebbe provocare il guasto. Una manutenzione su condizione, basata sul monitoraggio attraverso ispezioni programmate, può portare un vantaggio rispetto alle precedenti politiche in termini di :

- riduzione dei costi di manutenzione;

- aumento della disponibilità operativa delle macchine;

Il monitoraggio delle condizioni può essere definito come un metodo che indica lo stato di salute della macchina utilizzando parametri che evidenziano i cambiamenti avvenuti nel tempo nella macchina stessa. La tipologia di ispezioni può variare da quella visiva a quella strumentale, a seconda della tipologia di macchina e della sua criticità nel processo produttivo.

Manutenzione predittiva

Un ulteriore passo verso l’obiettivo di ottimizzare gli interventi di manutenzione preventiva consiste nell’adottare tecniche di manutenzione predittiva: esse si basano sulla possibilità di riconoscere la presenza di una anomalia in stato di avanzamento attraverso la scoperta e l’ interpretazione di segnali deboli premonitori del guasto finale. Il segnale, quando riconosciuto, entra poi a far parte di quei fattori che possono essere monitorati attraverso ispezioni continue o periodiche e quindi nella sfera di influenza della manutenzione preventiva (su condizione o programmata). Contrariamente alla manutenzione su condizione, l’idea di base della predittiva si fonda su un controllo dello stato delle apparecchiature tale da non interrompere il loro normale funzionamento ma da segnalarne anticipatamente ed in modo continuo il progressivo degrado. Lo scopo della manutenzione predittiva è quello di minimizzare, attraverso lo sviluppo di metodologie flessibili e affidabili di rilevamento della condizione, il numero di ispezioni o di revisioni che potrebbero a loro volta dare luogo a guasti o deterioramenti. Tra i fattori che sono utilizzati per una diagnosi dello stato del sistema ricordiamo quelli più importanti o che comunque forniscono il maggiore numero di informazioni: analisi delle vibrazioni, analisi termografiche, analisi chimico fisica degli oli che in base ai residui presenti individua quali componenti si stanno usurando.

Manutenzione produttiva

Con la manutenzione produttiva si compie un ulteriore passo verso l’integrazione tra operatività, arricchita dall’esperienza e conoscenza diretta di processi ed impianti di produzione, e capacità di progettare e realizzare idee di miglioramento. Basandosi su sinergie con funzioni tecniche interne ed esterne all’azienda, la manutenzione produttiva è una politica volta a migliorare le prestazioni degli impianti, in esercizio e futuri, attraverso la crescita della loro manutenibilità; attraverso l’elaborazione di procedure di controllo e specifiche tecniche per la definizione e l’acquisto di nuovi impianti, la manutenzione operativa collabora con le tecnologie per l’ingegnerizzazione delle nuove linee di produzione o la modifica delle precedenti. Con la fabbrica snella si consolida il nuovo approccio tecnico e gestionale alla manutenzione, sviluppato in Giappone con la TPM (Total Productive Maintenance), in cui essa non è più vista come una funzione aziendale accessoria alla produzione, ma viene riconosciuta quale parte fondamentale di un sistema integrato, finalizzato alla ottimizzazione delle prestazioni attraverso il coinvolgimento di tutte le risorse.