Il mese scorso abbiamo parlato di troubleshooting, cioè del processo a ritroso nella catena di cause ed effetti, che ha lo scopo di identificare la causa o le concause che ne sono alla radice. In queste tratteremo meglio il concetto di ricerca della cause alla radice del problema.

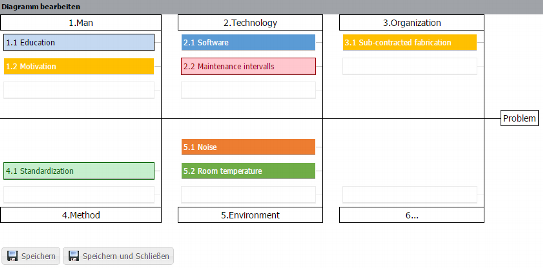

Nel precedente articolo di marzo si è visto che le situazioni veramente problematiche sono solo una minoranza rispetto al totale delle attività manutentive e pesano circa il 10%. In particolare, nel 9% di queste, possiamo giungere ad una soluzione positiva facendo di tecniche e metodologie di problem solving, adattate al campo manutentivo. Le metodologie utilizzate sono varie, ricalcano il concetto espresso dal ciclo di Deming nel PDCA. Facendo riferimento allo schema in sette passi descritto in figura, dopo aver superato le fasi iniziali del metodo, che hanno l’obiettivo di identificare il problema, passiamo all’analisi delle informazione, allo scopo di identificare la causa o le concause alla radice del problema.

Root Cause Analysis

L’analisi per risalire alle cause alla radice di un evento (guasto, difetto, incidente) è nota col nome Root Cause Analysis o, più brevemente, RCA: con essa si può, per esempio, indagare su quali sono le cause che provocano un incendio. Un efficace attività di Root Cause Analysis porta ad evidenziare la soluzione efficace (Effective Solution), deve essere in grado di identificare almeno una causa alla radice, controllabile e realizzabile ed in grado di soddisfare gli obiettivi.

Da dove si parte per identificare le cause e le cause di fondo? Possiamo partire dalle analogie degli effetti con problemi precedentemente apparsi, analizzati e possibilmente risolti (esperienza delle persone, documentazione disponibile). Ma occorre fare attenzione poiché a effetti uguali non corrispondono sempre cause uguali, in quanto occorre sempre considerare il contesto del problema. Per identificare le cause possiamo anche partire da considerazioni tecniche derivanti, per esempio, dalla conoscenza del progetto di un prodotto, del suo processo di fabbricazione, ovvero da conoscenze scientifiche su possibili correlazioni causa-effetto. E’ importante sottolineare che un effetto (evento, guasto, difetto) avviene se le cause alla sua origine si verificano nello stesso tempo, nelle stesse condizioni, nello stesso luogo. La RCA è un processo iterativo che, partendo dall’effetto, giunge alla definizione della causa o delle cause che lo originano, le quali, a loro volta, possono essere effetti di cause a livello superiore. In questo modo, procedendo per livelli di approfondimento sempre maggiori, giunge necessariamente alla definizione della o delle cause primarie alla radice dei problemi (effetti) evidenziati dal guasto. Sul tema RCA e problem solving sono stati messi a punto, a partire dagli anni novanta, diversi sistemi di analisi, come il metodo KT di Kepner e Tregoe, il Reason® di Decision System, Apollo® di Apollo Associated Services e TapRooT® di System Improvements.

Il metodo dei 5 “perché?”

Per risalire alla causa alla radice del problema si può utilizzare il metodo dei “5 perché?”. Questo dispositivo logico è stato introdotto nell’ottica dell’individuazione delle cause incerte sulle quali avviare una diagnosi. Con il metodo dei 5 perché è possibile risalire dall’effetto alle effettive cause di un evento. Il metodo è di una semplicità disarmante ed è forse per questo motivo che molti tecnici lo trascurano. Esso richiede soltanto che, con la curiosità di una scimmia e la purezza ideologica di un bambino, il gruppo si chieda il perché di un fatto, senza accontentarsi della prima risposta. Ecco alcuni suggerimenti per utilizzare in modo efficace questo metodo.

- Non fermarsi fino a quando esiste ancora una possibilità di domandarsi perché.

- Non accontentarsi di espressioni generiche (scorretto, sbagliato, rotto, ecc.), in quanto a ciascuno di questi aggettivi deve corrispondere un perché.

- Porre massima attenzione alla precisione e all’attenzione ai dettagli.

- Non sorvolare su risposte evasive.

- Accertarsi che le spiegazioni siano comprese e condivise da tutti.

- Il processo di ricerca “a ritroso”, dall’effetto noto alla causa o alle concause primarie, si considera chiuso solo quando si sia individuata la causa alla radice del problema (Root Cause).

- Trovate le cause, il processo logico chiede comunque delle risposte e delle soluzioni (realizzabili e non, definitive e provvisorie).

- Terminare ogni riunione con un rapporto scritto e letto in presenza di tutti i componenti del gruppo di lavoro.

- Terminare ogni riunione con un piano con le attività da fare, le tempistiche, i controlli intermedi, i compiti e le responsabilità.

Per contrastare un’anomalia è possibile, una volta individuate le sue cause determinanti, decidere e realizzare delle azioni correttive a esse corrispondenti. L’esperienza dimostra però che spesso, al fine di una cura veramente efficace e duratura, è necessario risalire più a monte. Per esempio, contro l’effetto “consumo eccessivo di olio” potremmo decidere di rabboccare l’olio, il che costituisce un’azione provvisoria; si avrà un’azione correttiva soltanto eliminando la causa del consumo eccessivo, ossia sostituendo le fasce elastiche. Avendo individuato le cause di un problema, possiamo pensare a un intervento correttivo che comporti la loro riduzione o eliminazione. Ma occorre considerare che ciascuna di queste cause è a sua volta l’effetto di un’altra causa. È pertanto opportuno chiederci nuovamente: “Perché avviene questo?”, risalendo lungo la catena causa-effetto. Nell’esempio, se la risposta è: “Le fasce sono usurate perché il motore ha più di 100.000 Km, e ciò è normale a questo chilometraggio”, allora l’analisi è finita e possiamo agire definitivamente, sostituendole. Siamo infatti giunti alla causa alla radice del problema, cioè al livello ultimo in cui, nel procedere lungo la catena causa-effetto, possiamo situare l’intervento correttivo al fine di eliminare il problema iniziale. Se invece la risposta è: “Non sappiamo quali siano con sicurezza le cause di questo effetto”, bisognerà avviare una nuova analisi, che ci potrà portare a individuare le vere cause a un livello più vicino “alla radice”, con conseguente possibilità di interventi più radicali. In effetti, molti insuccessi, anomalie o disfunzioni si ripresentano perché l’azione correttiva è stata fatta a un livello di causa insufficiente per “sradicare” definitivamente il problema. È sradicando i problemi, ossia prevenendoli alla radice, che possiamo giungere a una soluzione duratura. Soffermiamoci un attimo per riflettere e capire quale fra questi interventi è opportuno scegliere ai fini di una maggiore efficacia. A questo punto si può fare una prima constatazione: più si scende verso la radice, lungo la catena causa-effetto, più tempo bisognerà dedicare alla ricerca. Spesso il passaggio da un livello all’altro non è cosi ovvio, e a volte occorre condurre un’analisi approfondita (seguita naturalmente da una verifica) per scendere di un gradino.

Altre conseguenze della causa

Nell’esempio precedente abbiamo considerato la catena causa-effetto come lineare. In realtà, la concatenazione è spesso di tipo “reticolare”. In effetti, lo scostamento dal quale siamo partiti nell’analisi, può essere solo una delle conseguenze della causa, e ce ne possono essere altre, già avvenute oppure imminenti. È quindi opportuno, partendo dalla causa rinvenuta, chiedersi: “Quali altre conseguenze può avere avuto questa causa”? e, anche: “Quali altre conseguenze può stare per avere, qui o presso il cliente?”. Allora chiediamoci: “L’acqua salata può aver provocato altri danni all’interno dell’alternatore?”, “La mancanza di energia può aver provocato qualche altro danno a bordo?”. Partendo dalla causa rinvenuta, cerchiamo di sfruttare fino in fondo il lavoro di analisi già fatto, e controlliamo quali altre conseguenze ci possono essere state. Se non si è esperti del ramo, è opportuno chiedere a uno specialista di controllare; per identificare le altre possibili conseguenze della causa (a livello di ipotesi d’effetto), le conoscenze tecniche e l’esperienza possono infatti svolgere un ruolo determinante. In questa indagine ci può venire in aiuto lo schema funzionale del sistema, ossia la descrizione di tutti gli organi incaricati di assicurare una certa funzione all’impianto o all’organizzazione, oppure il diagramma di flusso del processo.

Applicazione della RCA

La cellula base del processo di analisi RCA è costituita dallo schema base in cui un effetto (guasto/anomalia/incidente) può essere dovuto all’azione di due cause concorrenti: una azione ed una condizione.

In tal caso per un evento di guasto, visto come effetto primario, è possibile individuare una serie di azioni negative generate dall’operatore, dal sistema di controllo, dall’ambiente, .., che possono avere generato l’effetto segnalato; a queste si possono associare in alternativa o in aggiunta delle condizioni anomale (pressioni, temperature, .., ) rispetto alle condizioni considerate di normale funzionamento. Le metodologie di analisi degli incidenti identificano azioni ed agenti (persone, cose). La loro combinazione può portare ad un risultato non programmato (indicente, guasto, difetto): la vettura sbanda, la vettura è l’agente, lo sbandamento è l’azione; il cane scappa via, il cane è l’agente ed il suo correre è l’azione.

Fonte: Trasmissioni di Potenza (Ed. Tecniche Nuove), maggio 2015