La temperatura è la proprietà fisica che regola il trasferimento di energia termica da un sistema a un altro. I primi tentativi di misurare la sensazione di caldo o di freddo risalgono ai tempi di Galileo, mentre il termometro a mercurio viene attribuito a Fahrenheit, che introdusse nel 1714 una scala di temperature in uso ancora oggi, mentre un’altra, detta all’epoca scala centigrada, si deve a Celsius nel 1742. La relativa precocità delle misure di temperatura non implica che il concetto di temperatura fosse ben chiaro già a quei tempi. La distinzione fra calore e temperatura è stata posta chiaramente solo dopo la metà del 1700. Il termometro consente di definire il concetto di equilibrio termico: dei corpi, A e B, si dicono in equilibrio termico quando hanno la medesima temperatura, misurata con l’aiuto di un terzo corpo, il termometro C. Si tratta dell’applicazione alla fisica del principio della transitività dell’uguaglianza e per questo alcuni chiamano l’affermazione sopraddetta principio zero della termodinamica.

Sono stati sviluppati molti metodi per la misurazione della temperatura. La maggior parte di questi si basano sulla misurazione di una delle proprietà fisiche di un dato materiale, che varia in funzione del variare della temperatura. Uno degli strumenti di misura più comunemente utilizzati per la misurazione della temperatura è il termometro a liquido. Esso consiste di un tubicino capillare di vetro riempito con mercurio o altro liquido. L’incremento di temperatura fa espandere il liquido e la temperatura può essere determinata misurando il volume del fluido all’equilibrio. Questi termometri possono essere calibrati in modo che sia possibile leggere le temperature su una scala graduata (osservando il livello del fluido nel termometro). I termometri che acquisiscono immagini nella banda dell’infrarosso sfruttano tecniche di termografia, basate sul fatto che ogni corpo emette radiazioni elettromagnetiche la cui intensità dipende dalla temperatura.

Unità di misura della temperatura

In senso stretto, la temperatura non costituisce una vera e propria grandezza fisica. La proprietà fisica che il concetto di temperatura intende quantificare può essere ricondotta essenzialmente a una relazione d’ordine fra i sistemi termodinamici, rispetto al verso in cui fluirebbe il calore se fossero messi a contatto. Per questo, alla scelta, necessariamente arbitraria, di un’unità di misura per una grandezza fisica, corrisponde, nel caso della temperatura, la scelta, anch’essa necessariamente arbitraria, di una scala termometrica e di relative unità di misura.

La scala assoluta di misura della temperatura

L’unità di misura base della temperatura nel Sistema Internazionale è il kelvin (simbolo K). Un kelvin viene formalmente definito come la frazione 1/273,16 della temperatura del punto triplo dell’acqua, cioè del punto in cui acqua, ghiaccio e vapore acqueo coesistono in equilibrio.

La scala Celsius

Nelle applicazioni di tutti i giorni è spesso conveniente usare la scala Celsius, nella quale si assume il valore di 0 °C corrisponde al punto di fusione del ghiaccio e il valore di 100 °C corrisponde al punto di ebollizione dell’acqua a livello del mare. Il simbolo °C si legge «grado Celsius». La dizione «grado centigrado» non è più accettata dal Sistema internazionale di unità di misura. Anche il grado Celsius è utilizzato nel Sistema Internazionale

La scala Fahrenheit

Un’altra scala usata spesso nei paesi anglosassoni è la scala Fahrenheit. Su questa scala il punto di congelamento dell’acqua corrisponde a 32 °F e quello di ebollizione a 212 °F. La seguente equazione può essere usata per convertire i gradi Fahrenheit in gradi Celsius: T(°C)= (T(°F)-32)*5/9 . La conversione fra le tre scale si può effettuare attraverso pratici strumenti grafici.

Un termometro è uno strumento di misura per misurare la temperatura. Esistono vari tipi di termometri, utilizzanti diversi principi fisici per la realizzazione della misura: gas, liquido, solido. Tra questi consideriamo due tipi particolarmente utili nel settore industriale: termocoppie e pirometri.

Termocoppie

La termocoppia è un sensore di temperatura largamente diffuso. Sono ampiamente utilizzate perché economiche, facilmente sostituibili, standardizzate e possono misurare un ampio intervallo di temperature. Il loro limite più grande è il grado di accuratezza nella misura; infatti errori minori di un grado Celsius sono difficili da ottenere. Una termocoppia è costituita da una coppia di conduttori elettrici di diverso materiale uniti tra loro in un punto. Questa giunzione è convenzionalmente chiamata giunzione calda ed è il punto nel quale viene applicata la temperatura da misurare. L’altra estremità, costituita dalle estremità libere dei due conduttori, è convenzionalmente chiamata giunzione fredda. Quando esiste una differenza di temperatura tra la zona del giunto caldo e la zona del giunto freddo, si può rilevare una differenza di potenziale elettrico tra le estremità libere della termocoppia in corrispondenza del giunto freddo. Tale valore di potenziale elettrico è funzione diretta della differenza di temperatura, secondo una legge non lineare. Negli impianti industriali, la termocoppia è inserita all’interno di una guaina di protezione che penetra all’interno dell’apparecchiatura della quale si vuole misurare la temperatura. I due conduttori sono connessi ad una morsettiera di porcellana, contenuta dentro una testina di protezione, da cui partono altri due conduttori, collegati alla morsettiera di uno strumento o di un registratore di temperatura. Lo strumento misuratore permette di leggere sul display l’indicazione della misura della temperatura all’interno della macchina.

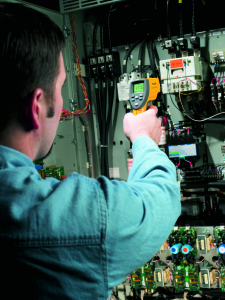

Si chiamano pirometri quei termometri che sono particolarmente adatti per la misura delle temperature elevate. Nella tecnica moderna si usano pirometri che permettono esattezza nella misura e capacità di seguire continuamente le sue variazioni, anche a distanza, e che consentono di ottenere il tracciamento di diagrammi oppure la regolazione automatica della temperatura. Sono di particolare interesse e praticità per le misure industriali i cosiddetti termometri (pirometri) laser o ad infrarossi, che utilizzano la radiazione infrarossa. La radiazione infrarossa è una parte della luce solare e può scomporsi riflettendosi attraverso un prisma. Questa radiazione possiede energia, per cui tutti gli oggetti con una temperatura al di sopra dello zero assoluto irradiano energia infrarossa. La quantità di energia cresce in maniera proporzionale alla temperatura.

Perché utilizzare un termometro a infrarossi? La temperatura è spesso il primo e più evidente segnale di un problema in atto e può essere utilizzata rapidamente per identificare situazioni che necessitano di ulteriori analisi con altri strumenti di misura, quali, ad esempio, il multimetro digitale o la pinza amperometrica. Un pirometro consente di rimanere a distanza di sicurezza dall’oggetto e di ottenere le letture più precise in un vasto range di temperature. Ecco perché il termometro a infrarossi è definito “senza contatto”. Esso permette letture di temperature di superficie rapide e affidabili. Questi strumenti portatili consentono ai tecnici di monitorare lo stato di motori e quadri elettrici, individuare problemi relativi a impianti di riscaldamento e di ventilazione e diagnosticare con facilità malfunzionamenti di impianti e loro componenti. Inoltre lo sviluppo della tecnologia ha portato ad avere termometri con immagini IR che ulteriormente facilitano l’individuazione dei punti critici , velocizzano così il lavoro del professionista.

Perché utilizzare un termometro a infrarossi? La temperatura è spesso il primo e più evidente segnale di un problema in atto e può essere utilizzata rapidamente per identificare situazioni che necessitano di ulteriori analisi con altri strumenti di misura, quali, ad esempio, il multimetro digitale o la pinza amperometrica. Un pirometro consente di rimanere a distanza di sicurezza dall’oggetto e di ottenere le letture più precise in un vasto range di temperature. Ecco perché il termometro a infrarossi è definito “senza contatto”. Esso permette letture di temperature di superficie rapide e affidabili. Questi strumenti portatili consentono ai tecnici di monitorare lo stato di motori e quadri elettrici, individuare problemi relativi a impianti di riscaldamento e di ventilazione e diagnosticare con facilità malfunzionamenti di impianti e loro componenti. Inoltre lo sviluppo della tecnologia ha portato ad avere termometri con immagini IR che ulteriormente facilitano l’individuazione dei punti critici , velocizzano così il lavoro del professionista.

Come si eseguono le misure con i termometri ad infrarossi? I termometri a raggi infrarossi hanno, rispetto ai termometri tradizionali, alcune caratteristiche interessanti, infatti permettono la misura senza contatto e con risposta molto rapida (1 secondo). Ciò permette misure veloci, igieniche e senza danni per esempio sui prodotti alimentari (ricevimento merce, controlli di routine) oppure su parti in movimento, superfici sotto tensione o su componenti elettronici. I termometri ad infrarossi sono semplici da usare: si dirigono verso la superficie da misurare e si preme un pulsante, quindi si legge la misura sul display. Per ottenere misure corrette tuttavia è necessario seguire due semplici regole.

Come si eseguono le misure con i termometri ad infrarossi? I termometri a raggi infrarossi hanno, rispetto ai termometri tradizionali, alcune caratteristiche interessanti, infatti permettono la misura senza contatto e con risposta molto rapida (1 secondo). Ciò permette misure veloci, igieniche e senza danni per esempio sui prodotti alimentari (ricevimento merce, controlli di routine) oppure su parti in movimento, superfici sotto tensione o su componenti elettronici. I termometri ad infrarossi sono semplici da usare: si dirigono verso la superficie da misurare e si preme un pulsante, quindi si legge la misura sul display. Per ottenere misure corrette tuttavia è necessario seguire due semplici regole.

1 – Distanza dall’oggetto da misurare. La distanza corretta dipende dal coefficiente ottico del termometro che è il rapporto fra la distanza del sensore ed il diametro della superficie di cui il termometro misura la temperatura media. Se ad esempio questo rapporto è di 3:1, significa che se ci si pone con il termometro a 15 cm dal punto da misurare, la temperatura che si legge sul display è quella media di una circonferenza centrata nel punto mirato e con un diametro pari ad 1/3 della distanza, cioè di 5 cm. Per inquadrare una superficie più piccola è quindi necessario avvicinarsi. La distanza minima per eseguire la misura è di 3 cm.

2 – Tipo di materiale su cui si effettua la misura. Il termometro ad infrarossi che si utilizza deve avere un coefficiente di emissività idoneo al materiale su cui si esegue la misura. Questo coefficiente dipende dal colore e dalla opacità della superficie del materiale. Ad esempio, i termometri ad infrarossi con un coefficiente di emissività pari a 0.95 sono idonei per la maggior parte di sostanze organiche (prodotti alimentari, carta), per muratura ed in generale per le superfici opache. Per misure su materiali con superfici riflettenti o trasparenti si può ricorrere all’espediente di ricoprire la zona da misurare (se possibile) con dell’adesivo scuro.