I componenti accessori di un sistema idraulico

Premettiamo che l’aggettivo “accessori” serve più per distinguerli che per classificarli, visto che la loro funzione è determinante per valorizzare al meglio i pregi della trasmissione di potenza oleodinamica. Per facilitare l’analisi dividiamo i componenti accessori in due gruppi: quelli dedicati alla regolazione del regime di flusso e quelli dedicati al collegamento delle varie parti del circuito. Vengono assunti:

Come componenti di regolazione: accumulatori, scambiatori, serbatoi e filtri.

Come componenti di collegamento: tubi rigidi, tubi flessibili, raccorderia /guarnizioni

In questo articolo inizieremo col trattare i componenti accessori “di regolazione”, ad eccezione dei filtri che, avendo un’importanza fondamentale ed una diversificazione particolarmente complessa saranno trattati in forma specifica. Sempre nei prossimi numeri completeremo la nostra esposizione in ottica manutentiva sui componenti accessori.

Accumulatori

Si trovano installati su tutti i circuiti, oleodinamici ma non solo, in cui operano fluidi incomprimibili soggetti a variazioni di pressione. Nel caso dei circuiti oleodinamici tali variazioni derivano sostanzialmente dalle normali modalità di impiego dei sistemi, in quanto i tipi di pompe volumetriche normalmente impiegati erogano un flusso assimilabile al continuo ( pompe a ingranaggi, palette, pistoncini ). In figura è riportata una classica centralina con accumulatore a sacca e blocco di sicurezza. In altri circuiti industriali gestiti con pompe volumetriche di altra tipologia è invece il tipo di pompa stesso a produrre pulsazioni ( pompe a membrana, a pistoni, a disco cavo, peristaltiche etc.). Il fenomeno è ad esempio tipico delle pompe dosatrici.

Rimanendo nell’oleodinamica, sempre a titolo esemplificativo e non esaustivo, brusche variazioni di pressione possono essere normalmente indotte dall’azionamento di valvole, da variazioni di carico, dall’arrivo a fine corsa degli attuatori e, non trascurabile, da sovrasollecitazioni dovute al comportamento degli operatori, errori compresi. Essendo l’olio incomprimibile, repentini incrementi di pressione determinano quello che in idraulica prende il nome di “colpo di ariete”. L’energia in eccesso impatta su tutto il circuito, causando danni o usura precoce. Esiste anche il problema opposto, quello di bruschi cali di pressione, quando ad esempio la richiesta di portata degli attuatori supera la portata della pompa e la mancanza di continuità di pressione crea problemi nell’esecuzione della funzione richiesta (es. allentamento di un bloccaggio, movimenti discontinui, perdita di ciclo etc.). Per inciso, quanto sopra descritto costituisce anche un segnale per il manutentore. L’intensità del segnale può spaziare tra quella del “sintomo premonitore” , percepibile strumentalmente in sede di Predittiva a quella del malfunzionamento conclamato con effetti sul funzionamento ( con richiesta di intervento). Se ci sono problemi in un circuito oleodinamico dotato di accumulatori, in fase di ricerca del guasto questi sono tra i primi componenti a dover essere controllati.

Rimanendo nell’oleodinamica, sempre a titolo esemplificativo e non esaustivo, brusche variazioni di pressione possono essere normalmente indotte dall’azionamento di valvole, da variazioni di carico, dall’arrivo a fine corsa degli attuatori e, non trascurabile, da sovrasollecitazioni dovute al comportamento degli operatori, errori compresi. Essendo l’olio incomprimibile, repentini incrementi di pressione determinano quello che in idraulica prende il nome di “colpo di ariete”. L’energia in eccesso impatta su tutto il circuito, causando danni o usura precoce. Esiste anche il problema opposto, quello di bruschi cali di pressione, quando ad esempio la richiesta di portata degli attuatori supera la portata della pompa e la mancanza di continuità di pressione crea problemi nell’esecuzione della funzione richiesta (es. allentamento di un bloccaggio, movimenti discontinui, perdita di ciclo etc.). Per inciso, quanto sopra descritto costituisce anche un segnale per il manutentore. L’intensità del segnale può spaziare tra quella del “sintomo premonitore” , percepibile strumentalmente in sede di Predittiva a quella del malfunzionamento conclamato con effetti sul funzionamento ( con richiesta di intervento). Se ci sono problemi in un circuito oleodinamico dotato di accumulatori, in fase di ricerca del guasto questi sono tra i primi componenti a dover essere controllati.

Costruttivamente gli accumulatori sono realizzati secondo tre soluzioni canoniche: accumulatore a membrana, accumulatore a sacca, accumulatore a pistone.

La figura mostra in sezione un accumulatore a sacca e uno a pistone

Funzione fondamentale degli accumulatori è mantenere il più possibile regolare nel tempo l’andamento dei valori di pressione e di portata dell’olio che circola nel sistema oleodinamico, rendendone “fluide” e senza picchi le variazioni. Spesso infatti sono detti anche “smorzatori”. Fisicamente questo compito viene svolto da un fluido comprimibile, tenuto separato dall’olio e in grado di comprimersi od espandersi in funzione e sincronia con le fluttuazioni di pressione dell’olio stesso. Abbiamo scritto “funzione fondamentale” in quanto gli accumulatori possono essere impiegati in sostituzione o integrazione delle pompe, anche se ciò è possibile per intervalli di tempo molto brevi. Tipicamente, “punte” di fabbisogno di energia oppure il caso di dispositivi di emergenza che debbano comunque intervenire in caso di blocco dei componenti operatori veri e propri (es. Valvole di intercettazione ad azionamento oleodinamico) oppure l’impiego di accumulatori a scarica comandata preposti a fornire un surplus di energia in fase di avviamento e messa a regime di impianti complessi. In questo caso si realizzano vere e proprie batterie di accumulatori di grandi dimensioni, molto simili alle “rampe” di bombole per lo stoccaggio dei gas tecnici. In figura è addirittura riportata la pressione di pre-carica.

Funzione fondamentale degli accumulatori è mantenere il più possibile regolare nel tempo l’andamento dei valori di pressione e di portata dell’olio che circola nel sistema oleodinamico, rendendone “fluide” e senza picchi le variazioni. Spesso infatti sono detti anche “smorzatori”. Fisicamente questo compito viene svolto da un fluido comprimibile, tenuto separato dall’olio e in grado di comprimersi od espandersi in funzione e sincronia con le fluttuazioni di pressione dell’olio stesso. Abbiamo scritto “funzione fondamentale” in quanto gli accumulatori possono essere impiegati in sostituzione o integrazione delle pompe, anche se ciò è possibile per intervalli di tempo molto brevi. Tipicamente, “punte” di fabbisogno di energia oppure il caso di dispositivi di emergenza che debbano comunque intervenire in caso di blocco dei componenti operatori veri e propri (es. Valvole di intercettazione ad azionamento oleodinamico) oppure l’impiego di accumulatori a scarica comandata preposti a fornire un surplus di energia in fase di avviamento e messa a regime di impianti complessi. In questo caso si realizzano vere e proprie batterie di accumulatori di grandi dimensioni, molto simili alle “rampe” di bombole per lo stoccaggio dei gas tecnici. In figura è addirittura riportata la pressione di pre-carica.

Il funzionamento degli accumulatori destinati agli impieghi “normali”, come vedremo, è di tipo automatico; numero e dimensioni ( es. per una centralina oleodinamica di una macchina utensile) sono decisamente contenuti. A causa dell’incomprimibilità dell’olio basta infatti una piccola perturbazione nel circuito per far impennare o cadere la pressione ma basta anche una piccola compensazione di volume per mantenerla entro un range voluto.

Il funzionamento degli accumulatori destinati agli impieghi “normali”, come vedremo, è di tipo automatico; numero e dimensioni ( es. per una centralina oleodinamica di una macchina utensile) sono decisamente contenuti. A causa dell’incomprimibilità dell’olio basta infatti una piccola perturbazione nel circuito per far impennare o cadere la pressione ma basta anche una piccola compensazione di volume per mantenerla entro un range voluto.

Sempre per completezza è anche necessario puntualizzare che esistono accumulatori in cui il fluido incomprimibile (olio o altro) è a diretto contatto col gas compresso. Il pericolo di contaminazione e di formazione di bolle nel circuito ne rendono l’uso molto ridotto.

Accumulatori a membrana e a sacca

Sono i più diffusi sugli impianti oleodinamici. L’olio entra dalla parte inferiore andando a ridurre il volume a disposizione del gas , che viene a sua volta compresso e può restituire il volume d’olio accumulato in caso di calo di pressione.

Il punto di installazione ottimale è il più possibile vicino agli attuatori che generano le perturbazioni da controllare. Tra l’accumulatore e il punto del circuito in cui questo è installato ( molto frequentemente sulle centraline) è interposto il blocco di sicurezza. (visibile in Fig. 1, proprio sotto l’accumulatore ). Esso è costituito da manometro, valvola di sicurezza e valvola di esclusione e permette la manutenzione dell’elemento con impatto minimo o nullo sui tempi di interferenza col funzionamento, dal controllo della pressione di carica gas alla sostituzione preventiva o a guasto dell’elemento stesso.

I due tipi di accumulatori sono abbastanza simili, somigliando a una piccola bombola ed essendo accomunati dal fatto che olio e gas compresso sono separati da un elemento in elastomero, ma hanno caratteristiche diverse. Quello a membrana infatti è costituito da due metà, saldate di testa dopo il fissaggio della membrana oppure filettate. Quello a sacca è monolitico, senza saldature.

Il materiale di costruzione più comune per l’involucro è l’acciaio al Carbonio, ma sono normalmente presenti accumulatori in acciaio inox , PVC, polipropilene e altri materiali ancora.

Anche per sacca e membrana la varietà di elastomeri disponibili è molto ampia, in quanto le condizioni di esercizio sono tra le più diverse. Pensiamo ad una macchina di movimento terra che opera in climi rigidi, dove le basse temperature possono produrre indurimento degli elementi deformabili. In questo caso si raccomandano compositi a base di epicloroidrina (ECO), mentre applicazioni più “tranquille” la famiglia delle membrane in gomma nitrile (NBR) copre una vasta gamma di fabbisogni. L’ accumulatore a membrana saldato, in caso di rottura della medesima non è riparabile, mentre quello filettato lo è. L’accumulatore a sacca è sempre riparabile, in quanto la sacca è inserita ( con opportune procedure) dalla parte superiore.

In figura è riportato un assortimento di entrambi i tipi in versione “compatta”.

Altra differenza è che la membrana oscilla secondo un movimento indotto dal sistema di fissaggio sul mantello ma senza o quasi deformazioni elastiche, mentre la sacca si espande e si contrae come un palloncino.

Infine nella versione a membrana l’otturatore è fissato alla medesima, mentre nella versione a sacca esso è costituito da una valvola a fungo con molla di apertura.

I costruttori di accumulatori forniscono appositi kits di pre-carica (manometro e connessioni varie) che devono essere consegnati alla Manutenzione in fase di Commissioning, assieme ai dati di taratura previsti. Il kit è tipicamente fornito in apposita valigetta. Sarà compito dell’a Manutenzione eseguire controlli periodici e prevenire un tipo di malfunzionamento tanto dannoso per impianto e processo quanto facilmente individuabile in sede di Predittiva. Accumulatori a pistone

Accumulatori a pistone

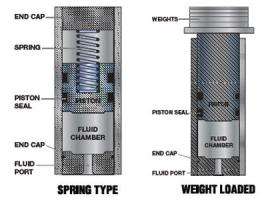

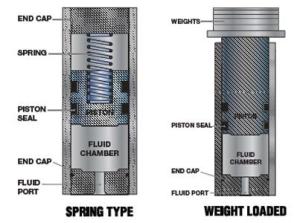

In questo caso la variazione controllata di volume è affidata allo scorrimento di un pistone flottante, che funge anche da elemento di separazione tra l’olio e l’azoto. Il principio di funzionamento non cambia. La testa del pistone lato olio ( piana o opportunamente sagomata) funge anche da otturatore. Gli accumulatori a pistone sono utilizzati per impieghi mediamente più gravosi degli altri e richiedono una lavorazione accurata della camicia di scorrimento; pertanto si usano di norma acciaio al Carbonio, acciaio Inox e alluminio. Limitatamente alla famiglia degli accumulatori a pistone, lo sforzo antagonista che permette di mantenere l’olio in pressione, anziché da un gas può anche essere esercitato da dispositivi meccanici, quali molle a caratteristica idonea, dispositivi meccanici proporzionali o anche da un carico costante. La figura mostra in sezione un accumulatore a molla e uno a carico costante. In questo ultimo caso l’assorbimento delle variazioni di portata avviene senza variazioni di pressione. Il contrasto meccanico serve anche spesso per ricavare un segnale di posizione del pistone, utilizzabile per scopi diversi.

Volendo abbinare il controllo di posizione alla funzione principale di accumulatore, la tendenza dominante è quella di dotare di appositi sistemi ( senza contatto diretto) il pistone flottante classico con contrasto a gas in pressione. Affidabilità, precisione, compattezza e facilità di regolazione ne traggono indiscutibili vantaggi. Questo grazie a sensori – trasduttori magnetici, capacitivi etc. che dialogano con centraline esterne. Modalità e frequenza di intervento dell’accumulatore risultano monitorabili in continuo, consentendo un controllo in tempo reale della funzionalità dell’accumulatore da parte della Manutenzione e di eventuali scostamenti dal range prefissato. La possibilità di connessione a sistemi di telecontrollo completa il quadro delle potenzialità di diagnostica precoce e remota. Inoltre l’apparecchio può essere utilizzato anche in operatività, per le funzioni di commutazione al raggiungimento di determinate posizioni del pistone flottante, posizioni strettamente correlate al raggiungimento di valori “sensibili” di pressione nel circuito.

Volendo abbinare il controllo di posizione alla funzione principale di accumulatore, la tendenza dominante è quella di dotare di appositi sistemi ( senza contatto diretto) il pistone flottante classico con contrasto a gas in pressione. Affidabilità, precisione, compattezza e facilità di regolazione ne traggono indiscutibili vantaggi. Questo grazie a sensori – trasduttori magnetici, capacitivi etc. che dialogano con centraline esterne. Modalità e frequenza di intervento dell’accumulatore risultano monitorabili in continuo, consentendo un controllo in tempo reale della funzionalità dell’accumulatore da parte della Manutenzione e di eventuali scostamenti dal range prefissato. La possibilità di connessione a sistemi di telecontrollo completa il quadro delle potenzialità di diagnostica precoce e remota. Inoltre l’apparecchio può essere utilizzato anche in operatività, per le funzioni di commutazione al raggiungimento di determinate posizioni del pistone flottante, posizioni strettamente correlate al raggiungimento di valori “sensibili” di pressione nel circuito.