In questo articolo tratteremo in ottica di pratica quotidiana, i temi più comuni ed attuali della manutenzione dei sistemi idraulici. Si tratta di un mondo tanto vasto quanto vario ed in continua crescita: l’evoluzione di elettronica e tecnologia dei materiali rendono i sistemi idraulici sempre più affidabili , manutenibili ed efficienti.

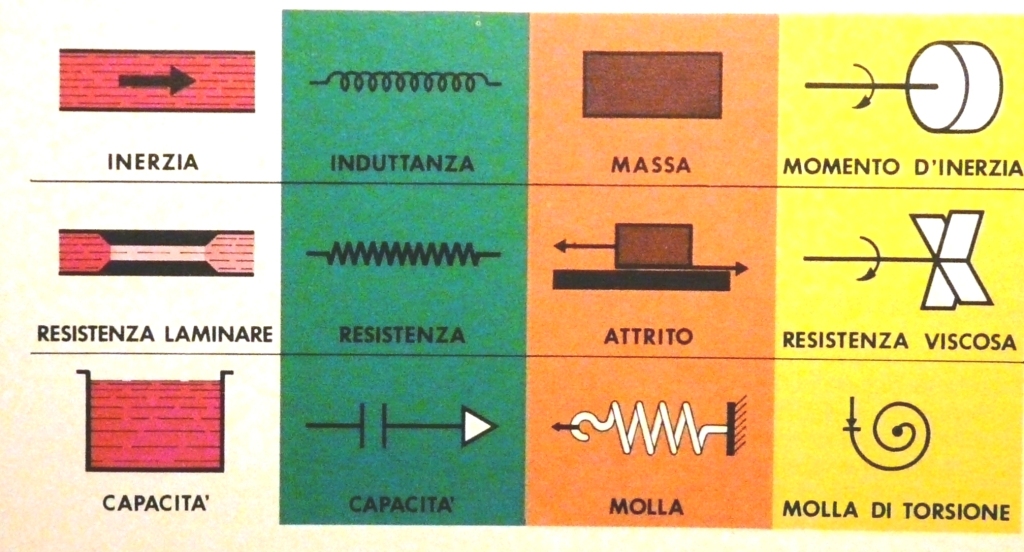

Scopo dei sistemi idraulici è quello di conferire energia ad un fluido incomprimibile e di consentire all’utente di utilizzarla nei punti e nella quantità desiderati (energia di pressione, nel caso specifico). Stante la definizione di pressione ( forza per unità di superficie ) distribuendo la pressione su superfici adatte, questa viene convertita nel tipo di forza che si vuole ottenere: spinta, coppia (rotazione) e infinite combinazioni di entrambe le modalità: il braccio di un escavatore è uno degli esempi più classici. La forza esercitata per lo spostamento ottenuto corrisponde al lavoro. Con molta pazienza e con attrezzature adatte è possibile esercitare forze enormi anche con una pompetta manuale. Gli spostamenti saranno lenti, perché la pressione c’è ma il flusso di olio è minimo. Facendo entrare in gioco anche la portata ( pompe), lo spostamento, a parità di lavoro, avviene con maggiore velocità e il quadro si completa con l’intervento della potenza. Si possono fare paralleli a piacimento con le altre forme di energia, meccanica ed elettrica in particolare. Nel caso della meccanica, supponendo costanti pressione e portata dell’olio, il rapporto tra la sezione del tubo di mandata in un pistone e la sezione del pistone stesso equivale esattamente al rapporto di trasmissione tra pignone e corona. Alla riduzione di velocità dell’olio nel pistone corrisponde un’identica moltiplicazione della spinta rispetto a un pistone che avesse la stessa sezione del tubo di mandata; così come alla riduzione della velocità angolare della ruota mossa corrisponde un’identica moltiplicazione della coppia. Di seguito, altre interessanti analogie.

Ferme restando le analogie, le varie forme di energia hanno peculiarità specifiche che le rendono preferibili per applicazioni altrettanto specifiche. Tentiamo una sintesi dei pro e dei contro della soluzione idraulica. I sistemi idraulici per trasmissione di potenza godono di considerevoli vantaggi sul piano operativo: sono adatti a funzionare in un ampio intervallo di potenza, consentono movimentazioni a bassa e ad alta velocità, con corse assai variabili, sviluppano potenze elevate in rapporto al loro volume (generatori ed attuatori di dimensioni compatte), sono relativamente semplici da gestire e mantenere e il loro costo è contenuto rispetto ai sistemi elettromeccanici operativamente equivalenti. Dal lato degli svantaggi si annovera: minor precisione di posizionamento e di regolazione della velocità, inquinamento dell’ambiente di lavoro (perdite di olio), sensibilità alle condizioni esterne, specie al gelo, impatto ambientale (nel caso di uso di olio come liquido vettore di pressione), scarsa efficienza energetica. Questo non solo per il sistema in sé, che talvolta deve forzatamente sprecare energia attraverso valvole tarate per limitare sovrappressioni ma anche perché l’energia di pressione viene conferita (ormai praticamente sempre all’olio) attraverso la trasformazione di energia meccanica proveniente da energia elettrica o da motori endotermici e successivamente ritrasformata in energia meccanica. A ogni anello della catena di trasformazione corrisponde un rendimento sempre minore del 100%. Gli aspetti energetici, viste le notevolissime potenzialità di efficienza e risparmio, vengono trattati espressamente in altro contesto. E’ quindi doveroso precisare che i “contro” sono relativi, non assoluti e che i progressi nella risoluzione dei medesimi sono continui e notevoli. Per fare un esempio, le moderne gru semoventi, comprese quelle mastodontiche, tutte ad azionamento idraulico, sono capaci di precisione e delicatezza stupefacenti.

Un sistema idraulico è un gruppo funzionale, cioè un insieme di componenti (meccanici, elettrici, etc.) che agendo di concerto svolgono una funzione principale. Un sistema idraulico o oleodinamico, comunque realizzato, svolge sempre la funzione di trasmettere energia da una “unità funzionale” a un’altra. L’energia viene ricevuta, trasmessa e ceduta da un fluido incomprimibile: l’olio. L’aggettivo “idraulico” che spesso ricorre è un’eredità delle prime applicazioni della possibilità di trasmettere energia e moltiplicare la forza tramite un fluido incomprimibile: in origine proprio l’acqua.

Tornando alle “unità funzionali” che costituiscono il Sistema Idraulico, ciascuna di esse è un insieme di “entità”, con caratteristiche proprie, che vengono combinate tra loro in modo da fornire un servizio specifico, funzione delle caratteristiche delle entità nonché delle modalità e dei criteri di assemblaggio delle medesime.

Per chiarire il concetto di “entità” riportiamo la definizione secondo UNI EN 13306:2003, paragrafo 3.1: ogni parte, componente, dispositivo, sottosistema, unità funzionale, apparecchiatura o sistema che possa essere considerato individualmente.

La definizione di cui sopra, la definizione e le precisazioni che seguono sono indispensabili per costruire l’anagrafica o equipment tree di qualsiasi gruppo funzionale di cui si voglia gestire la manutenzione o per il quale si vogliano effettuare analisi dei guasti con metodo rigoroso.

UNI 9910 (191.07.01) definisce infatti così la manutenzione:

Combinazione di tutte le azioni tecniche ed amministrative, incluse le azioni di supervisione, volte a mantenere o a riportare un’entità in uno stato in cui possa eseguire la funzione richiesta.

Per “vedere” allora un sistema idraulico con l’occhio del manutentore è indispensabile monitorare i fabbisogni di manutenzione (programmata e non) riferendoli alle entità specifiche presso cui insorgono ed alla logica gerarchica con cui sono aggregate per comporre il sistema.

Come prima suddivisione si consideri che in un circuito oleodinamico sono sempre presenti tre famiglie di unità funzionali “canoniche” che diventano quattro dovendosi considerare come unità funzionale anche le tubazioni che trasferiscono l’olio. E tutti noi sappiamo quanta manutenzione richieda il piping.

Le prime tre unità sono individuabili rispettivamente come “operatori”, “attuatori o motori” e “regolatori”. Tutto il ciclo richiede di essere regolato e controllato, in modo che la cessione dell’energia avvenga secondo le modalità richieste e i rendimenti auspicati.

Prima però occorre tentare una classificazione dei sistemi oleodinamici. Abbiamo usato il verbo “tentare” in quanto, data l’innumerevole tipologia di applicazioni, la cosa è quanto mai ardua. La letteratura più qualificata propone due modalità. Talvolta un sistema “sfugge” ad entrambe

- A) In funzione delle modalità di generazione ed erogazione della potenza idraulica. In quest’ottica compaiono:

- Sistemi a portata costante : applicazioni industriali fisse e gruppi semoventi

- Sistemi a pressione costante : applicazioni industriali fisse e gruppi semoventi

- Sistemi a dispersione: aerospaziale e comunque speciali

- Sistemi idrostatici : variatori di velocità con rapporto di trasmissione fisso o variabile

- B) In funzione del metodo di regolazione e di comando

- Sistemi indipendenti (sistemi aperti): non c’è regolazione proporzionale

- Sistemi asserviti o servosistemi (sistemi chiusi) : il sistema risponde proporzionalmente ai segnali impartiti.

Per semplicità ci atterremo alla classificazione (A).

In questo primo capitolo ci focalizzeremo sui “gruppi operatori” e in particolare sul loro sotto-assieme più comune e diffuso: la centralina oleodinamica, che, nella maggioranza dei casi, appartiene ai sistemi a portata costante, dove costante è la velocità dell’attuatore. Per avere diverse velocità ( avvicinamento e operativa ) spesso sulla centralina sono operative più pompe di differente portata. A volte sono calettate sullo stesso albero.

Le tipologie sono pressoché infinite: di seguito prendiamo in esame i quattro tipi di centralina idraulica più diffusi nelle applicazioni industriali fisse, considerando di aver a che fare con motori elettrici flangiati

Se i motori sono collegati alle pompe con giunti, in moltissimi casi questi sono a manicotto, in elastomero a dentatura interna e richiedono particolari attenzioni e ricambi sempre presenti a scorta. Questo in quanto, pur eseguendo cicli di controllo dell’usura (gioco e/o polverino a terra), i giunti fungono anche da parastrappi in caso di sovrasollecitazioni non prevedibili preventivamente e si rompono proteggendo motore e pompa.

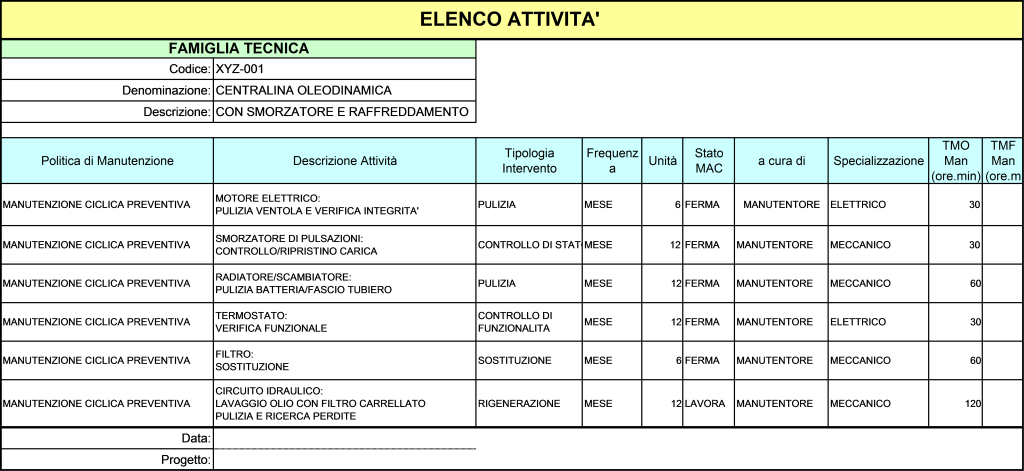

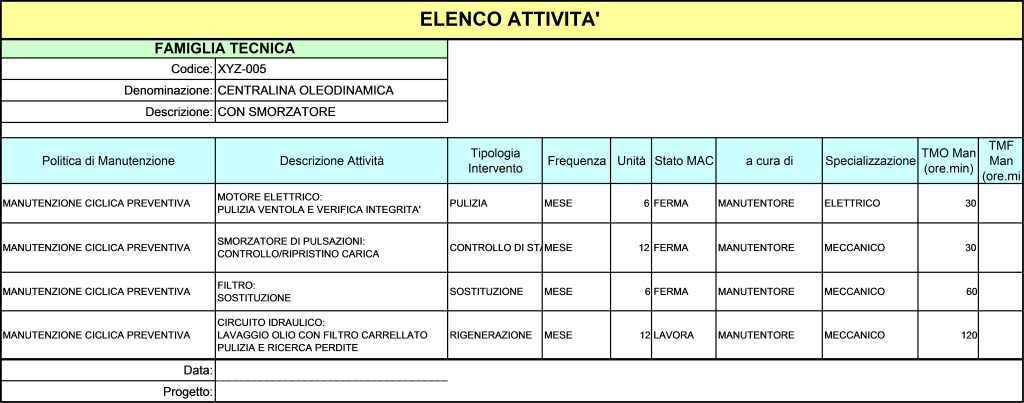

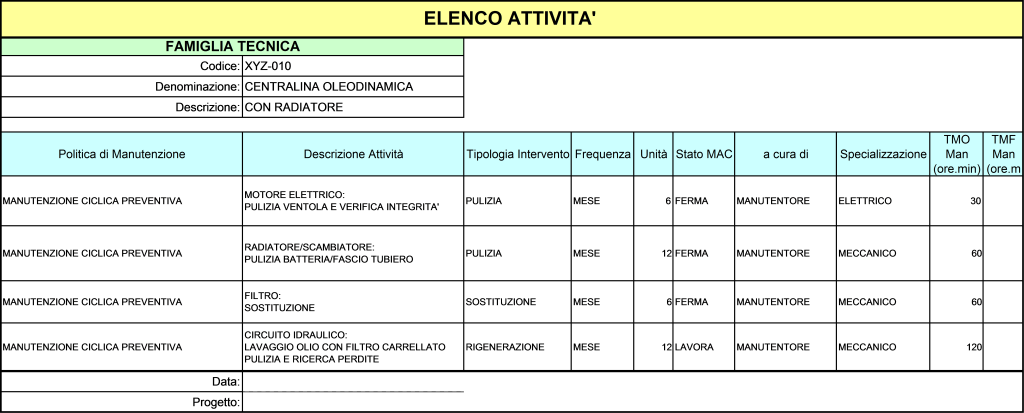

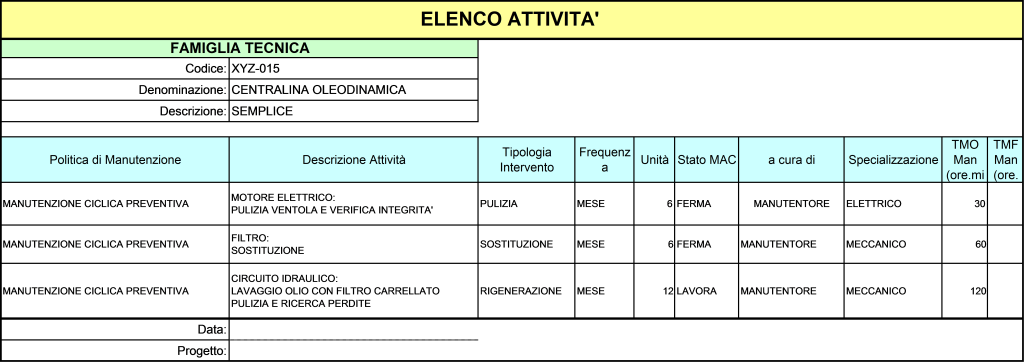

Riportiamo di seguito quattro schede di manutenzione ciclica riservate ai manutentori. Attività come pulizia, controllo livelli e controllo perdite sono a carico dei conduttori dell’impianto.

Se sono formalizzate, come sarebbe opportuno, le attività di controllo a carico dei conduttori prendono il nome di automanutenzione e sono riportate su schede specifiche, in genere molto semplici, corredate da chiare fotografie ed indicazioni operative.

Le attività di automanutenzione costituiscono la base portante di un programma di manutenzione, in quanto coinvolgono direttamente chi opera vicino ad una linea o ad una macchina operatrice, permettendo di monitorarle in modo praticamente costante: si tratta di uno strumento semplice ed efficace per rilevare eventuali segnali premonitori di possibili guasti.